Приветствую!

К миру 3D печати прикоснулся недавно, но уже успел плотно подсесть на это дело

Хочу поделиться своей историей создания 3D принтера. Сразу отмечу, что начинал я вообще не имея никакого представления, что такое 3D принтер, и в процессе пришлось наступить на множество граблей, возможно даже очень старых и болезненных

Принтеру уже четыре месяца, он успел переболеть многими детскими болячками, пройти путь становления и сейчас радует меня своими результатами.

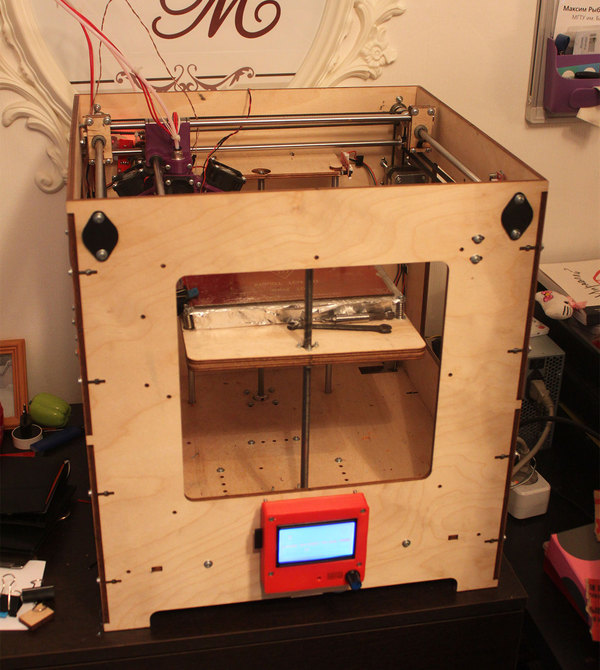

Весь путь от чистого листа до готового функционирующего устройства занял почти год. И вот что получилось в итоге:

Идея собрать 3D принтер возникла не сразу. Года три назад на youtube мне попались ролики с чпу фрезерными станками. Было здорово наблюдать за тем, как станок, управляемый с компьютера, на твоих глазах вырезает что-то красивое. Перемещение портала по направляющим, движение шпинделя - все это выглядело как магия.

Меня все больше стала захватывать идея попробовать и собрать станок своими руками. Понемногу начал зачитываться форумами, изучал конструкции, подучивал матчасть. Но не сложилось. Диплом, свадьба, все закрутилось..

Но примерно год назад вернулся к этой идее. На тот момент я увлекся сборкой электроники (жена поспособствовала, подарив Arduino Starter Kit). Помигав светодиодами, начал потихоньку втягиваться и собирать схемы посложнее.

Накупил деталей на али, поигрался с реле и всевозможными датчиками, пощупал esp8266. Собирать различные приспособы самому было прикольно, но казалось, что чего-то не хватает. Все эти самоделки смотрелись именно как самоделки, поскольку без корпуса их вид казался ужасно незаконченным. И в этот момент, озадаченный тем, как бы прородить красивые корпуса, я стал посматривать в сторону 3D принтеров.

Итак что мы имеем на старте? Нулевое об устройстве 3D принтера, кривые руки, немного денежных средств, горящие глаза, желание.

В целом неплохие шансы на успех!

Начал читать материалы на тему сборки 3D принтера. План был простой: закупить электронику и механику на али, и пока она будет в пути (а закупка еще совпала с наступлением китайского нового года), подготовить чертеж и напилить корпус принтера. Корпус сразу было решено напилить из фанеры. Забегая вперед скажу, что встречалось мнение, мол фанера не даст достаточной жесткости конструкции, ее поведет от влаги и т.п. Корпус собран на шипах и стянут со всех сторон винтами, так что на мой взгляд жесткость у него отличная. Он не гуляет, не качается и каких-то признаков деформации фанеры я не наблюдал.

Я решил не брать чертежи готовых конструкций, а попробовать сделать свою, посматривая на уже имеющиеся решения. Очень нравилось исполнение принтера в ящике, наподобие Ultimaker, чем портальная конструкция или дельты. Я тогда еще не знал проблем, которые могут возникнуть, но собрать ящик, чтобы потом закрыть его стенками казалось очень правильным.

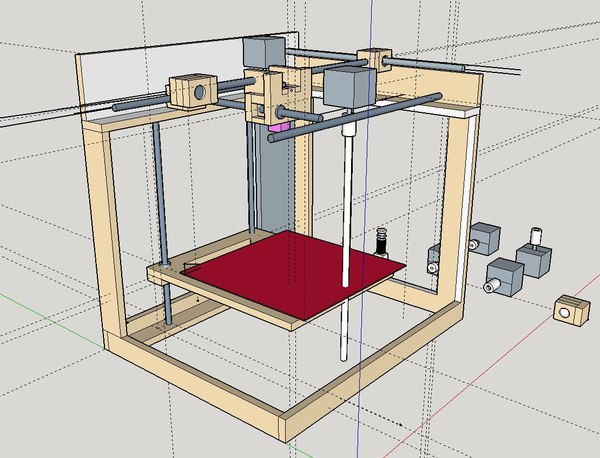

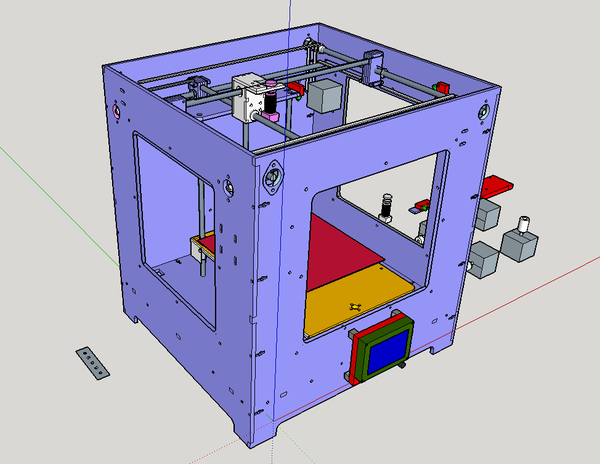

Чертеж создавался в SketchUp. До этого каким-либо софтом для создания 3D моделей не пользовался, поэтому искал бесплатный, простой и удобный инструмент. SketchUp очень гибкий и интуитивно понятный. Кстати, я до сих пор им пользуюсь, если надо распечатать что-то кастомизированное для бытовых нужд, не требующее особых навыков 3D моделирования. Потребовался какой-нибудь корпус, подставка, деталька - быстро нафигачил модель в SketchUp, сделал экспорт в stl (через плагин), отправил в слайсер и на печать.

Возвращаясь к теме, то методом проб и ошибок через пару дней начало что-то проглядываться:

Итого на разработку чертежей у меня ушло около месяца. Делал не спеша, по вечерам, когда было время, посматривая на уже существующие принтеры и постоянно внося необходимые корректировки. Параллельно я договаривался о распиле фанеры на чпу фрезере, и в какой-то момент готовый чертеж пришлось переделывать с 8мм под 10мм фанеру. Финальный вариант модели принтера выглядел следующим образом:

Вроде все выглядело неплохо. Десять раз проверил, чтобы двигающимся частям ничего не мешало, и все было крепко сцеплено. В том же SketchUp сделал развертку с модели на плоскость, разметил контуры цветом в AutoCAD и уже был готов отдать на фрезеровку.

Параллельно начала приходить электроника и механика с али. Использовался довольно-таки стандартный набор комплектующих:

* Arduino Mega + RAMPS 1.4, сердце и мозги принтера

* 5 шаговый двигателей 17HS4401, 1.7А, 4кг\см

* К движкам пять драйверов A4988 с радиатором

* 2 трапецевидных винта T8 300мм, 2мм с фланец гайками

* Клон экструдера E3D V6 J с соплами

* DIY Kit экструдера MK8

* Нагревательный стол MK2A

* 1м тефлоновой трубки 2мм\4мм

* 12 линейных подшипников LM8UU

* 10 радиальных подшипников 608ZZ

* 10 шкивов GT2 8мм

* 2 шкива GT2 5 мм, для осей XY

* 2 муфты 5x8х25 мм для соединения винтов с движками по Z

* 2 метра ремня GT2-6мм

* 2 замкнутых ремня 200-2GT-6

* 10 пружин для натяжения ремня

* 10 пружин для крепелния нагреавтельной пластины

* 6 механических концевиков

На тот момент я еще не знал точно, какие проблемы могут возникнуть в процессе сборки, поэтому старался перестраховываться. Для оси Z сразу хотел поставить нормальные винты, а не шпильки. Чисто интуитивно шпильки у меня не вызывают доверия в плане точности. Электроника находится под днищем, поэтому драйвера грелись, и начинались пропуски шагов. Поставил найденный в закромах родины кулер 80мм, проблема исчезла. Концевиков я, конечно, махнул взяв столько

Пружины на ремни не ставил, как-то не понравились они мне, хотя натяжение ремней это тот еще квест. PTFE трубку закосячил, отрезав коротко, потом докупал еще. Компьютерный блок питания, валы 8мм, провода купил на месте в Москве.

В итоге запчасти есть, чертеж есть, нужно пилить корпус.

С тем местом, куда первоначально планировал отдать на распил, не срослось, поэтому искал другие конторы. Но в какой-то момент расклад поменялся. Дело в том, что тесть активно занялся обустройством дачи и прикупил себе многофункциональный деревообрабатывающий станок. Вот такой:

Он позвонил мне и предложил попробовать самим напилить фанеру под принтер. А почему бы и нет? Опыта работы с таким станком ноль, опыта распила фанеры ноль, ситуация с руками - без изменений. Шансы на успех по прежнему отличные!

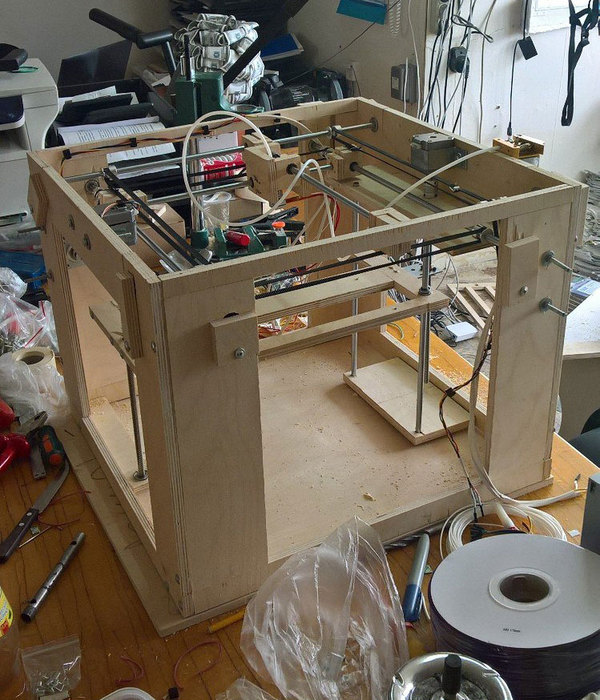

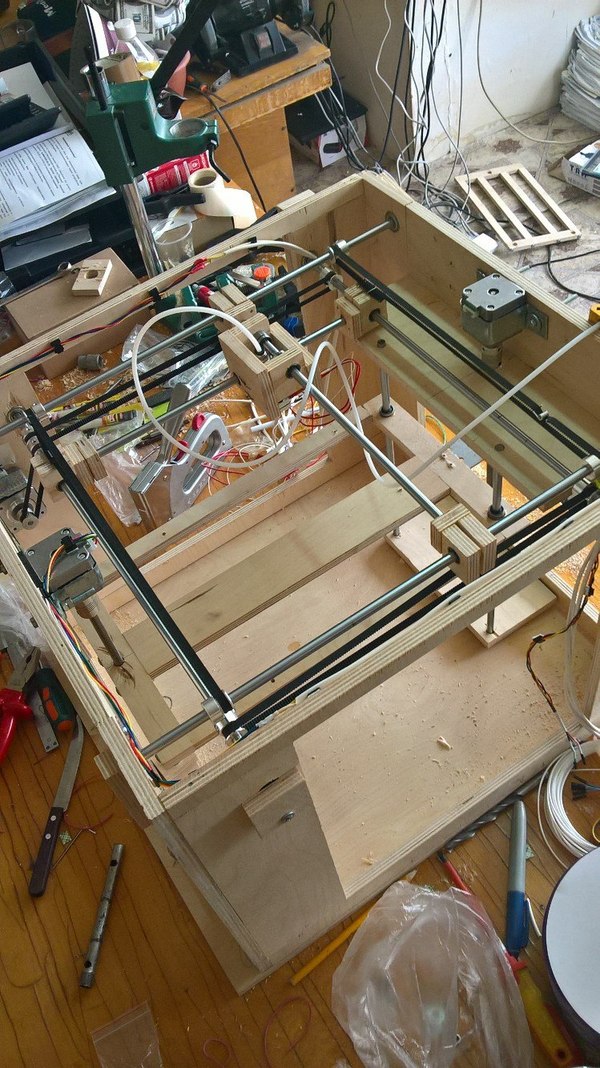

Мы съездили в Оби, купили шлифованной фанеры 10мм 760х760 четыре листа, сверлильный станок, сверло 8мм, перьев 15мм и 22мм, горсть винтов М3 различной длины, гаек M3, шайб и поехали на дачу творить. В первый день собрали станок, зафиксировали его, попробовали немного попилить и, в целом, закончили подготовительные работы. Затем начался процесс распила фанеры и сборки принтера, который продолжился четыре дня. Работали с утра до ночи, старались пилить все части максимально точно, если получались большие разбеги или неровности то часть переделывалась. В уме также держали мысль, что какие-то фанерные части в будущем можно было бы уже точнее и красивее перепечатать на имеющемся принтере. Вот что получилось в итоге:

Процесс очень кропотливый, и не смотря на все старания, результат не оправдал ожиданий. Выглядел этот франкенштейн, конечно, ужасно. Расхождение по диагоналям в горизонтальной плоскости были 2мм и 4мм. Отверстия под подшипники были не на одном уровне, где-то в большей степени, где-то в меньшей. Стол казался очень массивным и тяжелым. Каретка ходила уверенно на половину длины вала по Y, потом ее клинило. Валы были гнутыми, сначала думали, что сами погнули, но когда я их перезаказывал во второй раз, они тоже были не идеальными. Как мне кажется валы надо ставить хотя бы 10мм. Они избыточны в плане жесткости для 3D принтера, но их погнуть сложнее, и с большей вероятностью они будут ровными.

Первый блин вышел комом, но он позволил понять очень важные вещи. Во-первых, что конструкция по чертежам жизнеспособна. Была вероятность наличия критичных ошибок в чертеже, но посмотрев отдельно на каждый узел принтера, каких-то особых противоречий найдено не было. 10мм фанера слишком толстая, хватит и 6мм, жесткости в ней как надо.

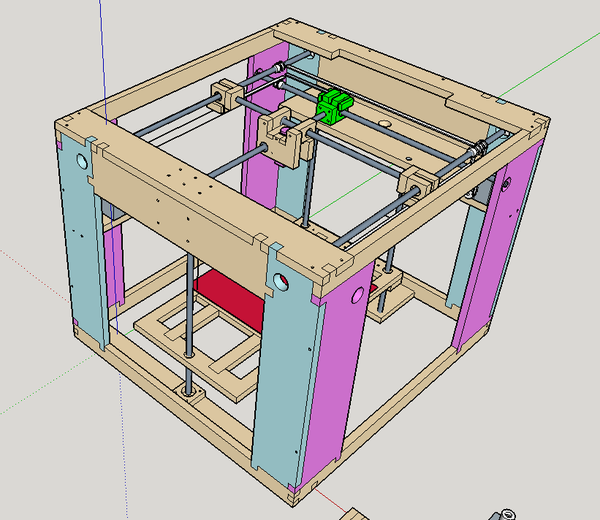

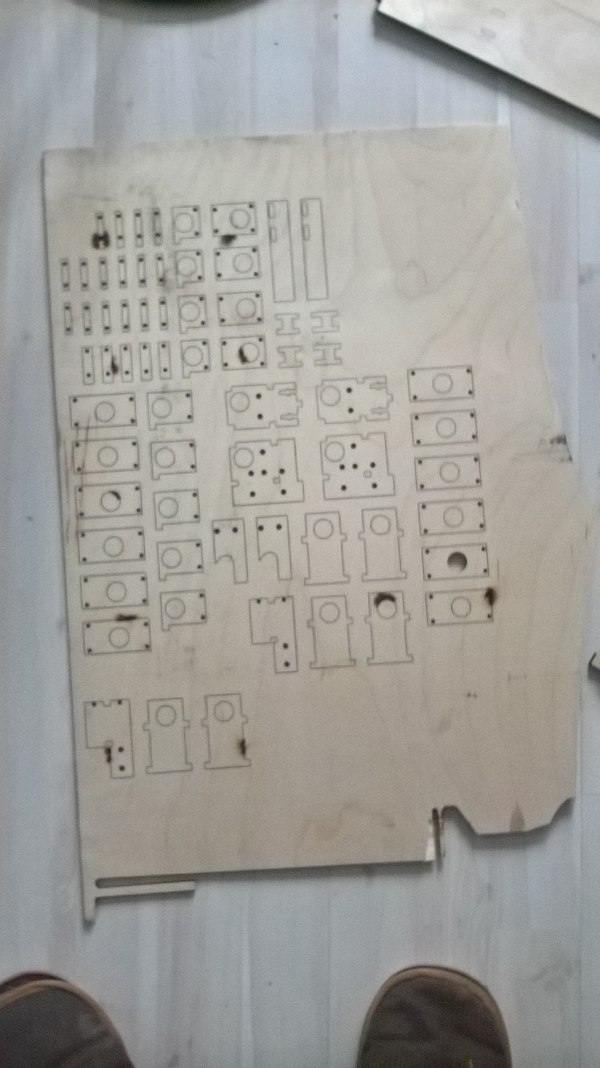

Использование фанеры 6мм открыло возможность лазерной резки, чем я и решил воспользоваться. Два дня ушло на переделку чертежа. Заранее уже предусмотрел крепление для экструдера, концевиков, электроники, шаговых двигателей и ремней. Уменьшил общий размер принтера, оставив прежней рабочую плоскость. На будущее предусмотрел крепления для экрана и стенок. Версия 2.0 стала выглядеть так:

Неделя ушла на поиск подходящей конторы по резке. Уж не думал что все так сложно. Кто-то имея на руках готовые dxf, не мог рассчитать заказ и просил pdf (??!), кто-то ответил только через неделю, многие заламывали цену под 8000р., 5000р. даже без материала. Одни ребята посчитали резку мдф с материалом, хотя в заголовке письма, сообщении и даже названии файлов я писал о фанере. И это все результат опроса фирм с первых четырех страниц в поисковой выдаче гугла по запросу "лазерная резка фанеры".

В итоге нашел контору, которая все сделала на следующий день после моего обращения за 2300р. Радости не было предела, довольный привез домой вот такой конструктор:

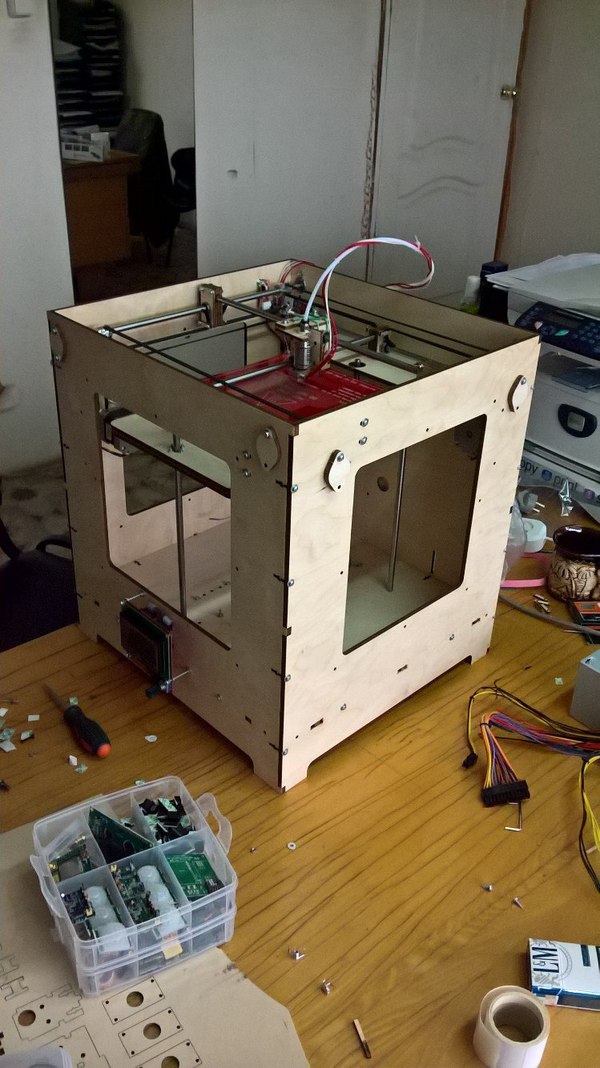

Сборка корпуса, каретки, установка валов, движков заняли один вечер. Собиралось все как конструктор, легко и непринужденно. Все элементы отлично подходили друг другу. Потом целый день был потрачен на установку электроники и задание первичных параметров в прошивке. Прошивку использовал Marlin. С настройкой особых проблем не возникло.

В тоже время мне пришла катушка фиолетового ABS ноунейм пластика с али. Отзывов плохих по ней не было, и в целом можно сказать, что я был готов в первым испытаниям.

Стабильно печатать принтер начал где-то через месяц. Пришлось преодолевать проблемы с ходом кровати, забивкой сопла, охлаждением экструдера, модели, подбирать параметры для печати. Очень помогали советы найденные в сети и на roboforum. Немного результатов печати:

Критика приветствуется, но прошу сильно не бить, т.к. моя профессиональная деятельность находится в сфере программирования, и собирать что-то материальное мне дается не просто